大连软管总成作为流体传输系统的重要组成部分,其性能直接影响到系统的安全性和可靠性。选择合适的软管总成,并进行定期的维护和保养,可以确保系统的长期稳定运行。随着科技的进步,软管总成的材料和制造工艺也在不断改进,未来将会有更多高性能、高可靠性的软管总成应用于各个领域。

软管总成的性能依赖于材质匹配、结构设计和安装精度。选型时需综合考虑介质、压力、温度、环境等因素,安装时严格遵循弯曲半径和固定要求,维护中定期检查密封性和老化情况。对于高压、高温、腐蚀等严苛工况,建议选择品牌厂家的定制化产品,并留存压力测试报告和安装记录,确保系统安全可靠运行。

不同材质的软管总成适用于哪些场合?

一、橡胶软管总成

主要材质:天然橡胶(NR)、丁腈橡胶(NBR)、乙丙橡胶(EPDM)、硅橡胶(VMQ)、氟橡胶(FKM)等。

核心特性:弹性好、耐磨损、密封性强,但耐化学性和耐高温性因配方而异。

1.丁腈橡胶(NBR)软管

优势:耐矿物油、液压油、润滑脂,耐油性优于天然橡胶。

适用场景:

工业液压系统(如机床、工程机械的油路连接)。

汽车燃油管路、变速箱油冷却系统。

润滑油、燃油的输送(温度≤100℃)。

禁忌:不耐极性溶剂(如酮类、酯类)和强酸强碱。

2.乙丙橡胶(EPDM)软管

优势:耐水、耐蒸汽、耐气候老化,耐酸碱性优于NBR。

适用场景:

冷却系统(如汽车水箱、工业水循环管路)。

卫浴设备、农业灌溉、食品级水输送(需通过FDA认证)。

低压气动系统(如空气压缩机输气管道)。

温度范围:-50℃~150℃(短时耐温可达180℃)。

3.硅橡胶(VMQ)软管

优势:耐高温(长期200℃,短时250℃)、耐低温(-60℃)、无毒无味。

适用场景:

食品医药行业(如饮料输送、制药设备)。

烤箱、蒸汽设备的高温气体输送。

医疗器械(如呼吸机管路、实验室软管)。

局限性:机械强度较低,不适合高压场景。

4.氟橡胶(FKM)软管

优势:耐化学腐蚀(强酸、强碱、溶剂)、耐高温(长期250℃,短时300℃)。

适用场景:

化工行业(输送盐酸、硫酸、溶剂等强腐蚀介质)。

航空航天燃油系统、发动机尾气排放管路。

高温油类(如合成油、齿轮油)的高压输送。

缺点:成本高,低温下柔韧性下降。

二、塑料软管总成

主要材质:聚氯乙烯(PVC)、聚氨酯(PU)、聚乙烯(PE)、尼龙(PA)等。

核心特性:轻便、成本低、耐化学性较好,但耐压性和耐高温性通常低于橡胶。

1.聚氯乙烯(PVC)软管

优势:价格低廉、柔韧性好、耐水和无机盐溶液。

适用场景:

家庭用水管、花园灌溉、洗车水管(低压环境)。

农业农药喷洒、工业污水排放(非腐蚀性液体)。

气动系统(低压空气,如小型空压机,压力≤0.6MPa)。

局限性:不耐油、高温(耐温≤60℃),含塑化剂可能析出,不适合食品接触。

2.聚氨酯(PU)软管

优势:高耐磨性(是橡胶的3~5倍)、耐油、耐水解,透明度高。

适用场景:

工业物料输送(如颗粒、粉末、碎屑,如木工机械、注塑机)。

气动工具(如气枪、风动螺丝刀,压力≤1.0MPa)。

食品级饮料输送(需符合FDA标准的透明PU管)。

温度范围:-40℃~80℃(短时间耐温100℃)。

3.尼龙(PA)软管

优势:高强度、耐油、耐化学腐蚀,耐温性优于PU。

适用场景:

汽车制动系统(如刹车油管,替代传统金属管)。

机械润滑油路、冷却系统(耐温-40℃~120℃)。

高压清洗设备(压力≤20MPa,需搭配金属接头)。

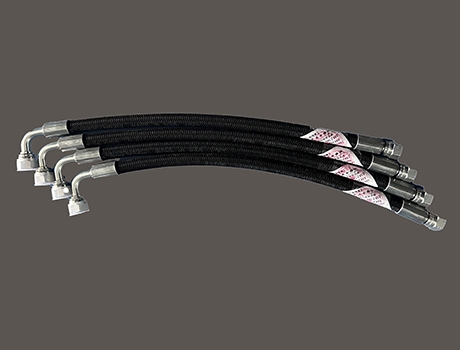

三、金属软管总成

主要材质:不锈钢(304/316)、铜、镀锌钢带等,结构为波纹管+编织层。

核心特性:抗压性强、耐高温、抗振动,柔韧性优于金属硬管。

1.不锈钢波纹管

优势:耐高压(可达100MPa以上)、耐腐蚀、耐温(-200℃~600℃)。

适用场景:

高压液压系统(如石油钻井、矿山机械)。

高温蒸汽管道(如发电厂、食品加工设备)。

振动环境(如压缩机、发动机周边管路)。

典型应用:航空航天燃油管路、核工业耐腐蚀管道。

2.铜制软管

优势:导热性好、抗冻性强,适合低温环境。

适用场景:

制冷系统(空调、冰箱的冷媒管路)。

家用燃气管道(需符合燃气安全标准)。

医疗设备(如氧气输送管路)。

软管的耐压能力必须满足系统的工作压力要求。选择时,应考虑软管的爆破压力和至大工作压力,以确保系统的安全性。软管的耐温性能必须适应系统的工作温度范围。选择时,应考虑软管的至高和至低使用温度,以防止软管在高温下老化或低温下变脆。

接头是连接软管与设备或管道的关键部件,通常由金属或塑料制成。接头的设计需要考虑密封性、耐压性、耐腐蚀性等因素。常见的接头类型包括螺纹接头、卡箍接头、快速接头等。密封件用于确保软管总成在传输介质时不会发生泄漏。常见的密封件包括O型圈、垫片、密封胶等。密封件的选择需要考虑介质的性质、温度、压力等因素。