大连软管总成作为流体输送系统的重要组成部分,其性能和质量直接影响系统的安全性和效率。通过科学选型、正确安装和定期维护,可以充分发挥软管总成的作用,延长其使用寿命。随着技术的进步,软管总成将在更多领域发挥重要作用,为工业生产和日常生活提供更高效、更安全的解决方案。

在安装软管总成时,应确保软管和接头的连接牢固,避免泄漏。安装过程中应避免软管过度弯曲或扭曲,以免影响其使用寿命。安装完成后,应进行压力测试,确保软管总成在正常工作压力下无泄漏。

如何判断大连软管总成的压力是否超过额定工作压力?

一、直接监测压力数据

1.安装压力表实时监测

适用场景:固定管路系统(如工业设备、液压系统)。

操作方法:

在软管总成的上游或下游安装压力表(如机械压力表、数显压力表),直接读取实时压力值。

设置压力阈值报警:若系统压力超过软管额定工作压力的80%~90%,可通过压力表自带报警功能(如电接点压力表)或配套控制系统触发预警,超过额定值时强制停机。

注意事项:

压力表量程需覆盖软管额定压力(通常为额定压力的1.5~2倍),避免指针超量程损坏。

定期校准压力表(每年至少一次),确保数据准确。

2.使用压力传感器与控制系统联动

适用场景:自动化程度高的复杂系统(如生产线、工程机械)。

操作方法:

安装压力传感器(如应变式、压阻式传感器),将压力信号转化为电信号传输至PLC或工控机。

在控制系统中预设软管额定压力值,当实时压力接近或超过阈值时,系统自动报警并限制动力输出(如泵、压缩机)。

优势:实时性强、可远程监控,适合高压或危险环境。

二、观察软管外观异常

若未安装压力监测设备,可通过软管总成的外观变化判断是否超压,需注意以下特征:

1.软管鼓包或膨胀

表现:软管局部或整体出现圆形/椭圆形鼓包,表面橡胶层变薄、发亮。

原因:短期超压导致内部增强层(钢丝、纤维)拉伸变形,橡胶层被挤压膨胀。

风险:鼓包处是破裂隐患点,需立即停机检查压力源。

2.接头变形或泄漏

表现:

金属接头(如扣压式、螺纹式)出现裂纹、扭曲,密封圈挤出或断裂。

软管与接头连接处渗液(油、水等),即使未完全断裂也可能因超压导致密封失效。

原因:超压使接头承受过大轴向/径向力,超出材料强度限制。

3.增强层外露或断裂

表现:

软管外胶层破损,内部钢丝编织层/纤维层裸露、生锈或断裂。

软管纵向出现裂口,露出内部增强层(严重超压爆破的典型特征)。

原因:长期超压或单次瞬间高压冲击,导致增强层疲劳断裂。

三、分析系统运行状态

1.异常噪音或振动

表现:

系统运行时发出异常“嗡嗡”声或振动加剧(如泵、阀异响)。

软管因压力波动剧烈抖动,甚至与周围部件碰撞。

原因:

超压可能导致流体流速异常、阀件频繁启闭,引发水锤效应或气穴现象。

压力波动过大使软管承受交变载荷,加剧振动。

2.性能下降或功能异常

表现:

液压系统执行机构(如油缸、马达)动作迟缓、无力,或无法达到额定负载。

气动系统气量不足,设备响应延迟。

原因:超压可能导致软管局部膨胀,内径缩小,或接头密封件变形,造成流量损失。

四、压力测试验证(停机状态)

若怀疑软管超压,可在停机后进行压力测试验证:

1.静态压力测试

操作步骤:

关闭系统所有阀门,隔离软管总成。

使用手动试压泵或专用设备向软管内缓慢加压,观察压力上升情况。

逐步加压至软管额定工作压力,保压5~10分钟,检查是否出现泄漏、鼓包或变形。

若压力无法稳定维持(持续下降),或软管出现异常,说明已超过承载能力。

2.爆破压力测试(破坏性测试,仅用于报废软管)

目的:验证软管实际耐压限制(需远超额定压力,如额定压力的3~4倍)。

注意事项:

测试需在安全区域进行,避免人员靠近。

仅用于判定软管是否因材质老化导致耐压能力下降(如老旧软管爆破压力低于标准值)。

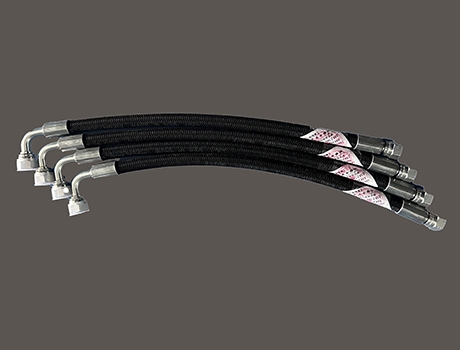

软管总成(Hose Assembly)是由软管、接头以及其他附件(如卡箍、密封圈等)组成的完整管路系统。它是连接设备、输送流体(如液体、气体或粉体)的重要部件,广泛应用于工业、农业、建筑、医疗等多个领域。软管总成的核心是软管,其材质、结构和性能决定了总成的适用范围和耐用性。接头则是连接软管与设备的关键部件,确保流体在输送过程中不发生泄漏。

软管是软管总成的核心部件,通常由橡胶、塑料、金属等材料制成。根据不同的应用场景,软管可以选择不同的材质和结构。例如,橡胶软管具有良好的柔韧性和耐腐蚀性,适用于传输液体和气体;金属软管则具有较高的耐压性和耐高温性,适用于高温高压环境。